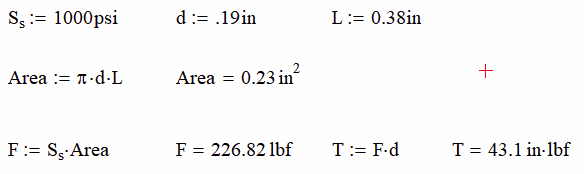

A diferencia de los engranajes y ejes de Lego que se muestran a continuación, la mayoría de los motores tienen ejes perfectamente redondos. Esto dificulta la fijación de engranajes, poleas y ruedas dentadas.

Los principales métodos para unir engranajes a ejes son adhesivos, ajuste a presión, orificios perforados en cruz, compresión, tornillos de fijación, chaveteros, ranuras involutas y casquillos de bloqueo cónicos. La mayoría de las aplicaciones industriales utilizarán chaveteros y/o tornillos de fijación. Mientras que los adhesivos y el ajuste a presión generalmente se realizan en aplicaciones de bajo torque o de hobby.

Investiguemos cada método sopesando los pros y los contras. También usaré los términos; engranajes, poleas, ruedas dentadas y levas, indistintamente, ya que este artículo aborda cómo se monta el dispositivo, no qué hace.

Adhesivos

Los adhesivos se utilizan principalmente en aplicaciones de hobby con engranajes de plástico. No sólo porque los engranajes de plástico no pueden soportar mucho par, sino también porque los tamaños de los ejes siguen siendo de diámetro pequeño.

A medida que aumenta el diámetro del eje, la resistencia relativa de la junta adhesiva y la resistencia del eje son iguales a aproximadamente 3/16 ″ (5 mm) cuando se utiliza una resistencia conservadora del pegamento de 1000 psi (7 N/mm) y un eje de acero C1018 ( 54 ksi, 370 MPa).

Conclusión: utilizar adhesivos es una buena opción para ejes pequeños

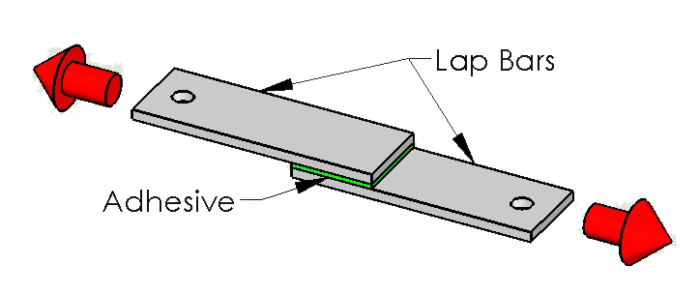

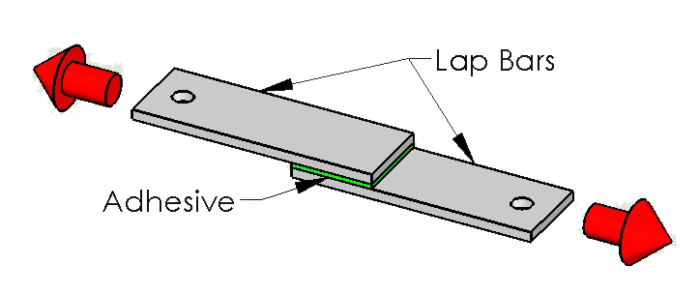

Como se mencionó, la mayoría de los fabricantes de adhesivos anunciarán una resistencia al corte por solape de al menos 1000 psi y algunos de hasta 3000+ psi. Una prueba de corte por vuelta se realiza uniendo dos barras largas y delgadas con pegamento sobre un área mensurable. Los extremos de las barras se separan hasta que fallan. La fuerza se divide por el área y el resultado es la resistencia al corte del regazo.

Por lo general, diseño en torno a la baja cantidad de resistencia al corte anunciada aquí, ya que hay muchos factores en juego que pueden reducir la resistencia real. Entre ellos se encuentran la preparación de la superficie, la aplicación de la superficie, la temperatura y la humedad.

Antes de aplicar el adhesivo, deberá raspar las superficies de la polea y el eje con un poco de papel de lija (~200 – 300 granos) o una lima fina. Esto le dará al pegamento pequeñas muescas para agarrarse. Luego deberás limpiar y desengrasar con un limpiador y luego secar completamente. Normalmente me gusta usar limpiador de frenos porque lo tengo a mano.

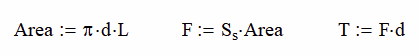

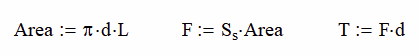

Para determinar si su aplicación resistirá el torque aplicado. Utilice las siguientes fórmulas.

Donde Área es el área de superficie entre el eje y la polea, d es el diámetro del eje, L es la longitud de superposición del eje y la polea, F es la fuerza cortante interna entre el eje y la polea, Sses la resistencia al corte del adhesivo y T es el par aplicado (o máximo).

Usando una resistencia al corte adhesiva promedio de 1000 psi, un diámetro de 0,19 pulgadas y una longitud de superposición de 0,38 pulgadas, podemos encontrar que nuestro torque máximo es 43,1 pulgadas lb.

Hay tres desventajas principales de utilizar el método adhesivo para unir una polea a un eje.

El par está limitado por el diámetro y la fuerza adhesiva como ya se mencionó.

Existe la posibilidad de tener el eje y la polea descentrados y/o perpendiculares. Esto se puede minimizar mediante la tolerancia entre los dos, pero no tan apretado como para quitar todo el pegamento.

No hay forma de ajustar o reemplazar los componentes sin posibilidad de dañar 1 o ambos componentes. Tener ajuste es importante y este método no lo permite en absoluto.

Ajuste a presión

El ajuste a presión es un método probado y verdadero para unir engranajes a ejes. Se ha utilizado en la industria ferroviaria como método para ahorrar dinero cuando los conjuntos de ruedas se desgastan o pierden su forma.

La pieza soldada de la rueda principal tiene un diámetro mecanizado con precisión y luego se aplica una fina banda de acero endurecido a su alrededor. La banda o "neumático" es en realidad más pequeña que la superficie mecanizada. Esto permite reemplazar la banda económica de vez en cuando en lugar de todo el conjunto de la rueda.

El siguiente vídeo muestra cómo se retira el neumático de la rueda mediante calor. La banda expandirá su diámetro a medida que aumente la temperatura. La rueda (diámetro interior) mantendrá aproximadamente el mismo tamaño porque tiene mucha más masa e irradiará calor más rápido.

En este punto, se puede quitar la banda e instalar una nueva mediante el mismo método.

Debido a que no hay bloqueo mecánico, se basa 100% en la fricción y puede deslizarse. Medir y determinar el ajuste a presión es difícil y normalmente es necesario hacer suposiciones.

Donde Pr es la presión entre las superficies, δ es la cantidad de ajuste a presión, d es el diámetro del eje, does el diámetro exterior del cubo o engranaje, dies el diámetro interior del eje (si es hueco), μ es el coeficiente de fricción entre los materiales y E y ν son el módulo de Young y la relación de Poisson de los materiales.

Ajuste a presión de engranajes en un eje

Calentar el material aumentará el diámetro; por lo tanto, disminuyendo la cantidad de ajuste a presión, δ. Esto hace que sea más fácil poner y quitar el equipo, pero el resultado final es el mismo una vez que se enfría.

Si haces esto en casa con engranajes de plástico. Intente calentarlos en el horno a aproximadamente 175 grados a 200 grados (79 grados a 93 grados) y luego deslícelos sobre el eje.

Este método es ajustable, pero no es fácil y es posible que tengas que desmontar varios componentes para que el calor no los destruya.

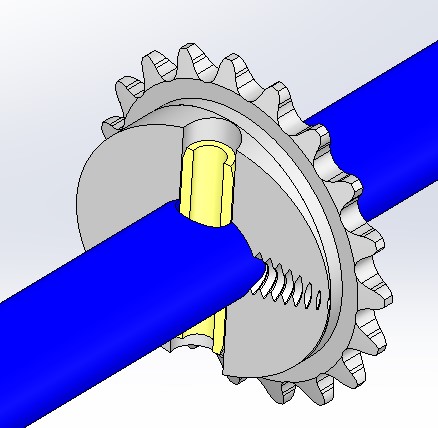

Agujeros perforados en cruz.

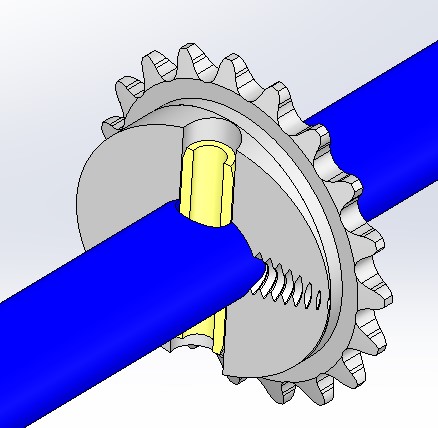

Perforar un agujero a través del cubo del engranaje y del eje es una excelente manera de obtener mucho torque. También evita que el eje se sobrecargue porque el pasador se cortará (romperá) si el torque es demasiado. Hay tres tipos principales de pines para usar en esta aplicación, que se enumeran a continuación, del más débil al más fuerte.

Orificio perforado en cruz con pasador enrollable (resorte)

Pasadores enrollables (de resorte o ranurados): son barras planas que se han enrollado hasta darles una forma redonda. Tienden a abrirse con un resorte (por lo tanto, los pasadores de resorte), lo que permite un ajuste a presión suficiente para que el pasador no se salga. Recomiendo estas sobre las otras dos opciones.

Pasadores de corte: estos pasadores son sólidos y tienen una muesca en el punto medio donde el pasador está diseñado para fallar ante una fuerza específica. Es importante conseguir un pasador donde la muesca quede en el mismo plano que el diámetro del eje.

Pasadores – Estos son simplemente pasadores sólidos de alta resistencia. Si su agujero es demasiado grande, probablemente tendrá que pegarlos en su lugar (también los pasadores de seguridad). Si su aplicación invierte la dirección o la carga, puede provocar que el pegamento falle prematuramente y que el pasador se caiga.

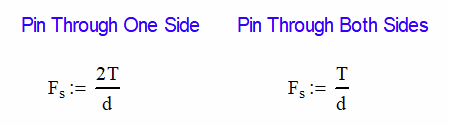

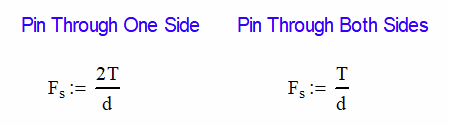

Cada uno de los pasadores tendrá una resistencia a la rotura anunciada y usted puede seleccionar el diámetro y el tipo según las ecuaciones siguientes. Fses la fuerza cortante, T es el par aplicado y d es el diámetro del eje.

Este método le brinda mucha capacidad para manejar más torsión, pero aún así no ofrece ningún ajuste una vez que se perfora el orificio. Si te equivocas muchas veces, el eje parecerá queso suizo.

El principal beneficio es que casi cualquier persona puede preparar este porro. Todo lo que necesitas es un taladro, brocas y un martillo.Recomiendo perforar primero un diámetro más pequeño de 1/16 – 3/32 y verificar su alineación con un palillo.Si está bien, perfora hasta el diámetro que quieras. De lo contrario, gire a otra parte del eje y vuelva a intentarlo.

Cómo fijar engranajes, ruedas dentadas y poleas a ejes

Escrito por Corey Rasmussen en Engranajes,Diseño mecánico Última actualización 22 de agosto de 2024

A diferencia de los engranajes y ejes de Lego que se muestran a continuación, la mayoría de los motores tienen ejes perfectamente redondos. Esto dificulta la fijación de engranajes, poleas y ruedas dentadas.

Los principales métodos para unir engranajes a ejes son adhesivos, ajuste a presión, orificios perforados en cruz, compresión, tornillos de fijación, chaveteros, ranuras involutas y casquillos de bloqueo cónicos. La mayoría de las aplicaciones industriales utilizarán chaveteros y/o tornillos de fijación. Mientras que los adhesivos y el ajuste a presión generalmente se realizan en aplicaciones de bajo torque o de hobby.

Investiguemos cada método sopesando los pros y los contras. También usaré los términos; engranajes, poleas, ruedas dentadas y levas, indistintamente, ya que este artículo aborda cómo se monta el dispositivo, no qué hace.

Adhesivos

Los adhesivos se utilizan principalmente en aplicaciones de hobby con engranajes de plástico. No sólo porque los engranajes de plástico no pueden soportar mucho par, sino también porque los tamaños de los ejes siguen siendo de diámetro pequeño.

Imagen cortesía de Creative Commons

¿Estás emocionado de aprender más sobre los engranajes?

Regístrese para la clase magistral GRATUITA de diseño integral de engranajes de Mentored Engineer (valor de $500) que incluye su calculadora de engranajes planetarios (valor de $250) y el boletín semanal de Mentored Engineer

Nombre:

Mejor correo electrónico:

La clase magistral de diseño integral de engranajes es una serie de 17 partes de videos y texto donde aprenderá:

Cómo dimensionar los engranajes para que engranen

Calcule la tensión sobre los dientes del engranaje.

Calcular relaciones de transmisión en el sistema planetario.

Después de completar este curso, podrá diseñar y especificar correctamente cajas de engranajes para sus aplicaciones por primera vez.

¡El curso y la calculadora tienen un valor combinado de más de $750! GRATIS

Respetamos la privacidad de su correo electrónico

A medida que aumenta el diámetro del eje, la resistencia relativa de la junta adhesiva y la resistencia del eje son iguales a aproximadamente 3/16 ″ (5 mm) cuando se utiliza una resistencia conservadora del pegamento de 1000 psi (7 N/mm) y un eje de acero C1018 ( 54 ksi, 370 MPa).

Conclusión: utilizar adhesivos es una buena opción para ejes pequeños

Como se mencionó, la mayoría de los fabricantes de adhesivos anunciarán una resistencia al corte por solape de al menos 1000 psi y algunos de hasta 3000+ psi. Una prueba de corte por vuelta se realiza uniendo dos barras largas y delgadas con pegamento sobre un área mensurable. Los extremos de las barras se separan hasta que fallan. La fuerza se divide por el área y el resultado es la resistencia al corte del regazo.

Por lo general, diseño en torno a la baja cantidad de resistencia al corte anunciada aquí, ya que hay muchos factores en juego que pueden reducir la resistencia real. Entre ellos se encuentran la preparación de la superficie, la aplicación de la superficie, la temperatura y la humedad.

Antes de aplicar el adhesivo, deberá raspar las superficies de la polea y el eje con un poco de papel de lija (~200 – 300 granos) o una lima fina. Esto le dará al pegamento pequeñas muescas para agarrarse. Luego deberás limpiar y desengrasar con un limpiador y luego secar completamente. Normalmente me gusta usar limpiador de frenos porque lo tengo a mano.

Para determinar si su aplicación resistirá el torque aplicado. Utilice las siguientes fórmulas.

Donde Área es el área de superficie entre el eje y la polea, d es el diámetro del eje, L es la longitud de superposición del eje y la polea, F es la fuerza cortante interna entre el eje y la polea, Sses la resistencia al corte del adhesivo y T es el par aplicado (o máximo).

Usando una resistencia al corte adhesiva promedio de 1000 psi, un diámetro de 0,19 pulgadas y una longitud de superposición de 0,38 pulgadas, podemos encontrar que nuestro torque máximo es 43,1 pulgadas lb.

Hay tres desventajas principales de utilizar el método adhesivo para unir una polea a un eje.

El par está limitado por el diámetro y la fuerza adhesiva como ya se mencionó.

Existe la posibilidad de tener el eje y la polea descentrados y/o perpendiculares. Esto se puede minimizar mediante la tolerancia entre los dos, pero no tan apretado como para quitar todo el pegamento.

No hay forma de ajustar o reemplazar los componentes sin posibilidad de dañar 1 o ambos componentes. Tener ajuste es importante y este método no lo permite en absoluto.

¿Unir ejes? Consulte nuestra guía de acopladores de eje.

Ajuste a presión

El ajuste a presión es un método probado y verdadero para unir engranajes a ejes. Se ha utilizado en la industria ferroviaria como método para ahorrar dinero cuando los conjuntos de ruedas se desgastan o pierden su forma.

La pieza soldada de la rueda principal tiene un diámetro mecanizado con precisión y luego se aplica una fina banda de acero endurecido a su alrededor. La banda o "neumático" es en realidad más pequeña que la superficie mecanizada. Esto permite reemplazar la banda económica de vez en cuando en lugar de todo el conjunto de la rueda.

El siguiente vídeo muestra cómo se retira el neumático de la rueda mediante calor. La banda expandirá su diámetro a medida que aumente la temperatura. La rueda (diámetro interior) mantendrá aproximadamente el mismo tamaño porque tiene mucha más masa e irradiará calor más rápido.

En este punto, se puede quitar la banda e instalar una nueva mediante el mismo método.

Debido a que no hay bloqueo mecánico, se basa 100% en la fricción y puede deslizarse. Medir y determinar el ajuste a presión es difícil y normalmente es necesario hacer suposiciones.

súper lentoCalculadora gratuita de ajuste a presión de eje en líneao vuélvete profesional

Donde Pr es la presión entre las superficies, δ es la cantidad de ajuste a presión, d es el diámetro del eje, does el diámetro exterior del cubo o engranaje, dies el diámetro interior del eje (si es hueco), μ es el coeficiente de fricción entre los materiales y E y ν son el módulo de Young y la relación de Poisson de los materiales.

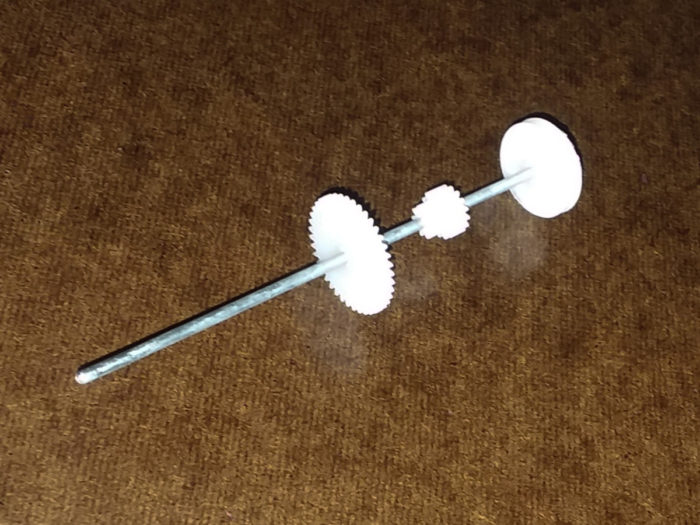

Ajuste a presión de engranajes en un eje

Calentar el material aumentará el diámetro; por lo tanto, disminuyendo la cantidad de ajuste a presión, δ. Esto hace que sea más fácil poner y quitar el equipo, pero el resultado final es el mismo una vez que se enfría.

Si haces esto en casa con engranajes de plástico. Intente calentarlos en el horno a aproximadamente 175 grados a 200 grados (79 grados a 93 grados) y luego deslícelos sobre el eje.

Este método es ajustable, pero no es fácil y es posible que tengas que desmontar varios componentes para que el calor no los destruya.

Agujeros perforados en cruz.

Perforar un agujero a través del cubo del engranaje y del eje es una excelente manera de obtener mucho torque. También evita que el eje se sobrecargue porque el pasador se cortará (romperá) si el torque es demasiado. Hay tres tipos principales de pines para usar en esta aplicación, que se enumeran a continuación, del más débil al más fuerte.

Orificio perforado en cruz con pasador enrollable (resorte)

Pasadores enrollables (de resorte o ranurados): son barras planas que se han enrollado hasta darles una forma redonda. Tienden a abrirse con un resorte (por lo tanto, los pasadores de resorte), lo que permite un ajuste a presión suficiente para que el pasador no se salga. Recomiendo estas sobre las otras dos opciones.

Pasadores de corte: estos pasadores son sólidos y tienen una muesca en el punto medio donde el pasador está diseñado para fallar ante una fuerza específica. Es importante conseguir un pasador donde la muesca quede en el mismo plano que el diámetro del eje.

Pasadores – Estos son simplemente pasadores sólidos de alta resistencia. Si su agujero es demasiado grande, probablemente tendrá que pegarlos en su lugar (también los pasadores de seguridad). Si su aplicación invierte la dirección o la carga, puede provocar que el pegamento falle prematuramente y que el pasador se caiga.

Cada uno de los pasadores tendrá una resistencia a la rotura anunciada y usted puede seleccionar el diámetro y el tipo según las ecuaciones siguientes. Fses la fuerza cortante, T es el par aplicado y d es el diámetro del eje.

Este método le brinda mucha capacidad para manejar más torsión, pero aún así no ofrece ningún ajuste una vez que se perfora el orificio. Si te equivocas muchas veces, el eje parecerá queso suizo.

El principal beneficio es que casi cualquier persona puede preparar este porro. Todo lo que necesitas es un taladro, brocas y un martillo.Recomiendo perforar primero un diámetro más pequeño de 1/16 – 3/32 y verificar su alineación con un palillo.Si está bien, perfora hasta el diámetro que quieras. De lo contrario, gire a otra parte del eje y vuelva a intentarlo.

CompresiónCentros

Si bien no es un método común para unir engranajes a ejes, está disponible. Una vez que el engranaje se desliza sobre el eje, el tornillo de fijación se aprieta y la fricción transmitirá el torque. El coeficiente puede reducirse inadvertidamente debido a ejes aceitosos o al uso de antiagarrotamiento. Es mejor utilizar metales diferentes al utilizar este método.

El coste de realizar los relieves en los componentes hace que este tipo de método tenga un coste prohibitivo en la mayoría de los casos.

¡Simplemente evita este tipo de porros!

Tornillos de fijación

El método de tornillo de fijación (únicamente) para fijar a un eje es muy común en poleas de sincronización, engranajes y ruedas dentadas.

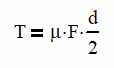

Es difícil determinar qué tipo de par se puede obtener de un acoplamiento como este. El resultado puede variar enormemente debido al coeficiente de fricción, el par aplicado, la lubricación de las roscas y el tipo de tornillo de fijación. La ecuación básica es la siguiente:

Donde T es el par de salida, μ es el coeficiente de fricción, F es la fuerza normal de un tornillo de fijación y d es el diámetro del eje.

La mayoría de la gente simplemente aprieta el tornillo de fijación tanto como sea posible. Mientras la polea no resbale por un par excesivo, todo irá bien. Sin embargo, cuando esto suceda, rápidamente se desgastará una ranura en el eje. Esto hace que el diámetro del eje sea más pequeño; reduciendo así el par máximo que puede alcanzar.

El principal beneficio es que este método es 100% ajustable para la rotación del eje y a lo largo de su longitud. Generalmente, este método solo está disponible con tamaños de eje de 1/2 ″ (13 mm) o menos.

Chaveteros

Para la mayoría de las aplicaciones industriales, el estándar son los ejes con chaveta.Con diferencia, cualquier equipo disponible en el mercado estará disponible en una variedad de tamaños de orificios con ranuras para llaves. También puedes comprarlos con orificios sin terminar y cortar tu propio chavetero si lo deseas.

Al seleccionar un tamaño de orificio, asegúrese de no seleccionar un eje que sea demasiado grande para el engranaje. Recientemente, tuve un sistema que usaba una rueda dentada de 10-dientes en un eje de 1". El sistema tenía algunos picos de presión al inicio y de hecho partió la rueda dentada por la mitad.

Pudo hacer esto muy fácilmente porque el material entre el exterior del cubo y el chavetero tenía solo 1/8" de espesor. Pudimos duplicarlo a ¼ agregando un diente. Esta es una situación en la que una ranura involuta ser una mejor opción (más sobre esto más adelante).

La mayoría de los engranajes evitan que se deslicen sobre el eje con solo uno o dos tornillos de fijación. Generalmente, un tornillo estará en la chaveta y el otro estará a 90 grados y presionará contra el eje. Para engranajes rectos, esto es adecuado, pero para engranajes helicoidales, es necesario que haya un acoplamiento más positivo en el eje para tener en cuenta la carga lateral. Las posibles soluciones son cojinetes axiales, rodamientos de rodillos cónicos o anillos elásticos.